数字化技术赋能未来 计算机技术在汽车动力电池设计验证中的革新应用

随着全球汽车产业向电动化、智能化加速转型,动力电池作为电动汽车的“心脏”,其安全性、可靠性与性能表现日益成为行业关注的焦点。在近期举行的EVS34(第34届国际电动汽车研讨会)上,一份聚焦于数字化技术在汽车动力电池设计验证中应用的报告,揭示了计算机技术开发如何深刻变革这一核心领域,为电池研发带来了前所未有的效率与精准度提升。

传统电池设计验证高度依赖物理样机的制造与测试,这一过程往往周期漫长、成本高昂,且难以全面探索复杂工况与极端边界条件。如今,以高性能计算、人工智能、数字孪生和先进仿真为核心的数字化技术,正构建起一套覆盖电池全生命周期的虚拟设计验证体系。

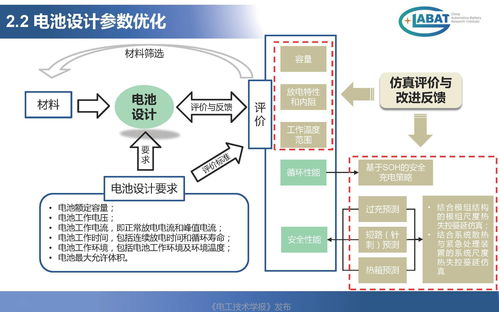

在电池设计与仿真阶段,计算机辅助工程(CAE)技术发挥着基石作用。通过建立精确的电化学-热-机械多物理场耦合模型,工程师可以在虚拟环境中对电池的材料选择、电芯结构、模组布局乃至Pack系统进行全方位模拟。例如,可以预测不同充放电策略下的热分布、分析机械冲击下的结构完整性、乃至模拟电池老化过程。这极大地缩短了初期设计迭代周期,帮助筛选出最优设计方案,并预先识别潜在风险。

人工智能与机器学习的引入,为电池建模和性能预测开辟了新路径。通过训练海量的实验与运行数据,AI模型能够建立高度非线性的输入-输出关系,快速预测电池的剩余寿命、健康状态和安全边界,其速度远超传统物理模型。这为电池管理系统的算法优化和在线状态估计提供了强大支持,也为基于大数据的智能预警和故障诊断奠定了基础。

数字孪生技术实现了物理电池与虚拟模型的实时同步与交互。通过将实车运行数据(如温度、电压、电流)不断反馈并校准虚拟模型,可以创建一个动态更新的、高保真的电池数字孪生体。这不仅可用于实时监控和预测性维护,更重要的是,它允许在虚拟空间中进行“假设分析”和极端工况的“压力测试”,而无需让真实电池承担风险,从而显著提升了验证的深度和安全性。

计算机技术在电池测试验证环节也实现了流程优化。自动化测试平台与虚拟测试环境的结合,使得测试用例的生成、执行和结果分析更加高效和系统化。仿真结果可以指导物理测试的重点,减少盲目测试;而物理测试数据又反过来用于修正和验证仿真模型,形成“虚拟-现实”闭环,持续提升模型的预测精度。

EVS34大会的报告清晰地表明,数字化技术正深度融入汽车动力电池从概念设计到最终验证的全过程。计算机技术的开发与应用,不仅大幅降低了研发成本、缩短了上市时间,更重要的是,它通过更全面、更精细的虚拟验证,从根本上提升了动力电池的安全性、可靠性与综合性能,为电动汽车产业的可持续发展注入了强劲的“数字动力”。随着计算能力的持续突破和算法模型的不断进化,数字化技术必将在解锁下一代电池潜能、推动行业创新中扮演更为关键的角色。

如若转载,请注明出处:http://www.fcznl.com/product/21.html

更新时间:2026-02-27 08:07:24